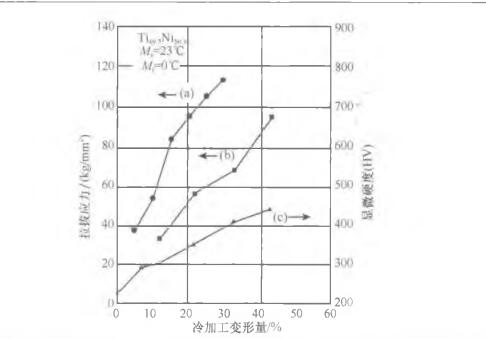

利用冷拔与冷轧等传统的塑性变形工艺可以在TiNi基合金中获得非晶与纳米晶的混合组织或纳米晶组织[1’7’8]。这并不意味着TiNi合金的冷加工非常容易。恰恰相反,TiNi合金的加工硬化速率非常高,极大地制约了其可加工性。Wu等系统研究了TiNi合金丝材的冷拔工艺冷拔速率控制在5?20m/min,当丝材直径不小于lOOpm时,使用碳化鹤拉丝模;当丝材直径小于lOOjxm时,使用钻石拉丝模。图6-1比较了冷加工率对单道与多道情况下拉拔应力和硬度的影响[9]。可见,拉拔应力与硬度均随着冷加工率的增大而迅速增大。这表明,冷拔过程中TiNi合金发生了严重的加工硬化。当冷加工率相同时,单道的拉拔应力远远大于多道时的数值。同时,多道冷拔时TiNi合金丝的变形均匀性优于单道。因此,多道工艺更适合TiNi合金的冷拔。为获得满意的丝材,必须控制每道的变形量和中间退火工艺。冷拔道次变形量一般控制在每道15%?20%,2次退火间总的冷拔量为40%?45%[1'每道拉拔后,需要进行中间退火,退火温度通常在600?800°C,时间需要根据丝材的直径确定。

Ti49.7Ni5(u合金在室温冷拔时,冷加工率对单道次拉拔应力(a)、多道次拉拔应力(b)与硬度(c)的影响

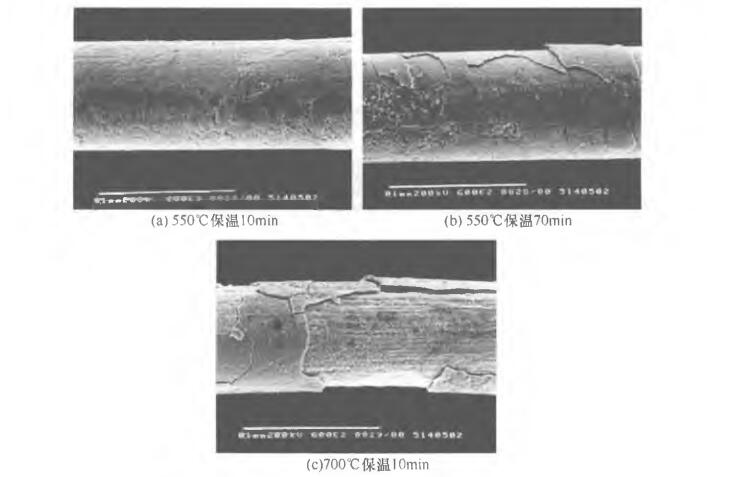

影响丝材最终质量的工艺因素主要有模具润滑、表面氧化层、模具材料与结构等。冷拔过程中丝材的良好润滑有利于降低拉拔应力和提高丝材表面质量,防止黏模和断丝。表面氧化层与MoS2、肥皂、油基润滑剂等均被用于润滑。Wu等[9]将经过表面抛光的Ti49.3Ni5Q.7合金丝分别在550°C保温lOmin、550°C保温70min、700°C保温lOmin获得不同厚度的表面氧化层,表面形貌如图6-2所示,发现较薄的氧化层既能实现润滑,又不影响丝材的性能,而较厚的氧化层不仅妨碍进一步拉拔,而且抑制丝材的形状记忆与超弹性等性能。与其他润滑剂相比较,MoS2的润滑效果好,表现在拉拔应力低且拉拔后丝材表面光滑。

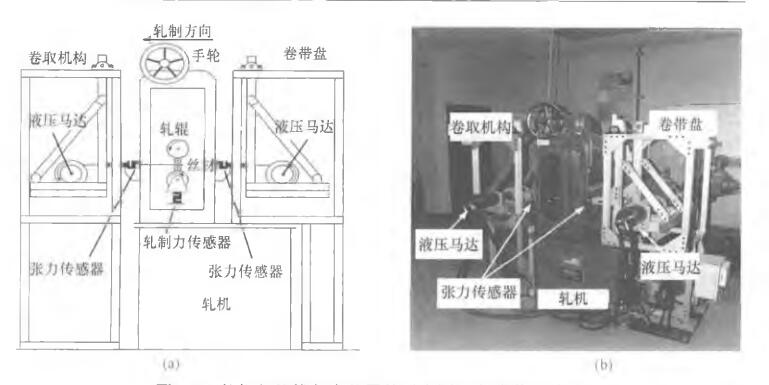

轧机与拉拔复合装置的示意图(a)与实物照片(b)

模具材料主要有碳化钨与金刚石。碳化钨拉丝模磨损快、表面精度差,通常用于直径较大丝材的拉拔,金刚石拉丝模表面精度高、磨损小,适用于细丝的拉拔[1<)]。杨恒等[11]考虑TiNi合金高加工硬化速率的特点,设计了如下硬质合金模芯材料的孔型:①工作锥角2cc=10°~15°,道次压缩率越大,锥角越大,丝径越大,锥角越大;②工作锥高度//=(1.1~1.2)(办-㈨/tgct;③定径带长度,丝径大于1.0mm时,取丝径的0.9~1.3倍,丝径小于1.0mm时,取丝径的1..3~2倍。

图6-5所示为下压量、拉拔力与润滑对乳制力的影响[13]。由于加工硬化的影响,轧制力随下压量增大而迅速增加。当下压量小于2时,润滑对轧制力无明显影响。图6-5中%为每道冷轧后样品的屈服强度。轧制过程中对样品分别施加0.1