近年来,由于多孔TiNi基形状记忆合金在生物医学、结构减振等领域表现出广阔的应用前景,利用粉末烧结技术制备多孔TiNi基合金成为研宄热点之一[〗41。这推动了 T i N i基合金粉末制备与性能表征研宄的不断发展。与 微 米 级 的 TiNi 合金粉末相比较,超 细 晶 T i N i基合金粉末更加有利于粉末烧结,其在粉末烧结的初期阶段可表现出非常快的致密化速度[5]。超 细 晶 T W i 基形状记忆合金粉体的制备工艺种类繁多。由于自身独特的物理与化学特性,TiNi基合金的成分、微观组织结构与性能对这些制备工艺非常敏感,如 T i 元素的高化学活性,在机械合金化制备合金粉末的过程中必须加以考虑。本 章 主 要 介绍 超细晶TiNi基合金粉末的制备工艺及影响因素、合金粉末的微观组织与马氏体相变行为等。

目前,TiN i基形状记忆合金粉末的制备工艺可以分为两大类:一类是以电爆炸法[6]和气体雾化法[7]等为主的物理手段;另一类是以高温熔盐法 [8]和机械合金化[9]为主的物理化学合成方法。

电爆炸法

电爆炸法是指在某些介质(惰性气体、水等液体)环境下,利用储能电容器放电等手段向导电的金属丝中注入高密度的脉冲电流(104~106A /mm ²),由于较高的能量注入速率和金属丝膨胀的滞后特性,导致金属丝中的能量密度超过原子间结合能,从而使金属丝发生爆炸和气化。过热的高温蒸气和液滴通过冷凝收集即可获得高纯度的超细金属粉末。

电爆炸相关的研宄始于2 0 0余年 前。1774年,N a i m e首次在实验中观测到电爆炸现象[1()]。1946年,Abrams等首先利用电爆炸法制备了尺寸在0.2师 左 右 的 A 1等颗粒[10]。时至今日,电爆炸法已经被用来制备A g 、C u、M g 、Ti、C u Z n等超细金属粉末[11,121和碳納米材料[13]等非金属。与其他制备超细晶粉末的技术相比较,电爆炸法具有如下的优点[14’ 15]:① 能量 转换 效率 高;②粉末纯度高并且粒度分布均匀;③便于通过调整工艺参数控制粒度大小;④适用范围广;⑤制备效率高,产量较大。上述优点使得电爆炸法成为制备超细粉末材料最有前途的手段之一。

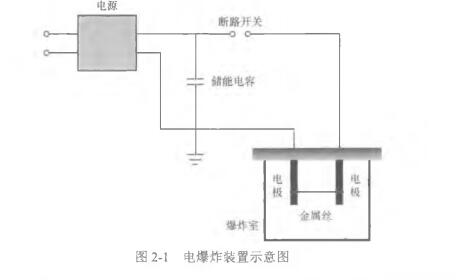

图 2-1所示为电爆炸装置示意图。整个电爆炸装置由爆炸室、高压电源、储能电容器和断路开关组成[15]。通常的制备步骤和原理如下:①首先根据实验需要将金属丝连接到爆炸室内的电极上;②然后将爆炸室抽真空,将环境介质,如惰性 气 体 或 水 等 充 入 爆 炸 室 ;③ 对 储 能 电 容 器 充 电 ,电容器储存的能 量可 以用妒4 .5CF2表示,其 中 C 为电容,K 为充电电压;④储能电容器对金属丝放电;⑤收集超细粉体。由上可见,金属丝的主要物理变化均发生在第④步。金属丝在强电流作用下,首先经历固态加热、熔化、气化阶段,熔融的金属丝破裂成液滴,产生等离子体,最终金属丝发生电爆炸。电爆炸使金属蒸气及粒子高速运动,并产生冲击波。高速运动的金属蒸气及粒子与周围介质碰撞,能量逐渐减弱并迅速冷却,最终形成超细金属粉末[14]。根据上述电爆炸技术的原理,可以归纳出影响电爆炸法制备超细粉末的主要影响因素[14,15]: ①材料参数,如丝材种类、丝材直径、长度等;②电路参数,如电压、电容器的电容、感应系数等;③环境参数,如介质种类、压力、温度等。

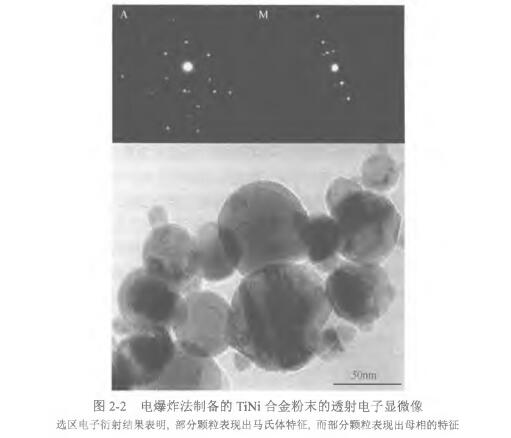

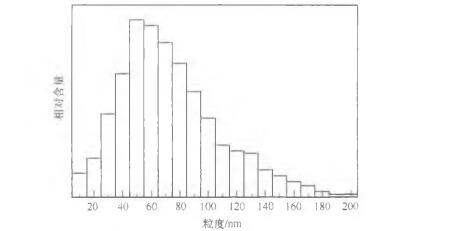

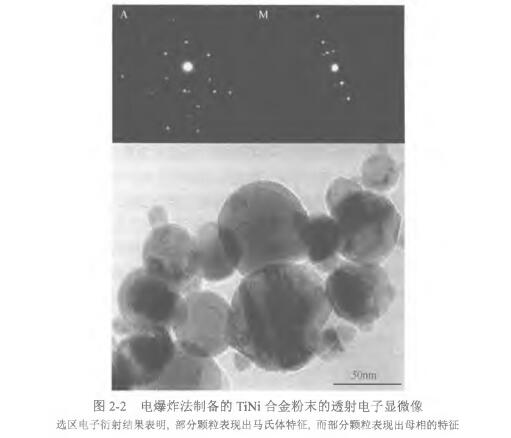

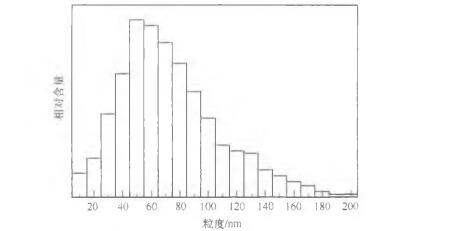

近等原子比TiNi形状记忆合金具有较高的电阻率,其中马氏体相的数值约为80Ω , 母 相 的 电 阻 率 约 为 100^12 . c mtl6],这意味着可以利用电流较快地加热 TiNi合金丝。因此,电爆炸法是适宜于制备超细晶TiNi合金粉体的有效手段之一。 F u 等 首 次 在 2 M P a 的氩气环境下,采用电爆炸法制备了平均晶粒尺寸约为50nm 的 Ti49.6Ni5(M合金粉末[6]。图 2-2给出了电爆炸法制备的超细晶粉的透射电子显微像 。图 2-3给出了超细晶粉的粒径分布。很遗憾的是,他们并未给出更加详细的工艺参数。

目前,TiN i基形状记忆合金粉末的制备工艺可以分为两大类:一类是以电爆炸法[6]和气体雾化法[7]等为主的物理手段;另一类是以高温熔盐法 [8]和机械合金化[9]为主的物理化学合成方法。

电爆炸法

电爆炸法是指在某些介质(惰性气体、水等液体)环境下,利用储能电容器放电等手段向导电的金属丝中注入高密度的脉冲电流(104~106A /mm ²),由于较高的能量注入速率和金属丝膨胀的滞后特性,导致金属丝中的能量密度超过原子间结合能,从而使金属丝发生爆炸和气化。过热的高温蒸气和液滴通过冷凝收集即可获得高纯度的超细金属粉末。

电爆炸相关的研宄始于2 0 0余年 前。1774年,N a i m e首次在实验中观测到电爆炸现象[1()]。1946年,Abrams等首先利用电爆炸法制备了尺寸在0.2师 左 右 的 A 1等颗粒[10]。时至今日,电爆炸法已经被用来制备A g 、C u、M g 、Ti、C u Z n等超细金属粉末[11,121和碳納米材料[13]等非金属。与其他制备超细晶粉末的技术相比较,电爆炸法具有如下的优点[14’ 15]:① 能量 转换 效率 高;②粉末纯度高并且粒度分布均匀;③便于通过调整工艺参数控制粒度大小;④适用范围广;⑤制备效率高,产量较大。上述优点使得电爆炸法成为制备超细粉末材料最有前途的手段之一。

图 2-1所示为电爆炸装置示意图。整个电爆炸装置由爆炸室、高压电源、储能电容器和断路开关组成[15]。通常的制备步骤和原理如下:①首先根据实验需要将金属丝连接到爆炸室内的电极上;②然后将爆炸室抽真空,将环境介质,如惰性 气 体 或 水 等 充 入 爆 炸 室 ;③ 对 储 能 电 容 器 充 电 ,电容器储存的能 量可 以用妒4 .5CF2表示,其 中 C 为电容,K 为充电电压;④储能电容器对金属丝放电;⑤收集超细粉体。由上可见,金属丝的主要物理变化均发生在第④步。金属丝在强电流作用下,首先经历固态加热、熔化、气化阶段,熔融的金属丝破裂成液滴,产生等离子体,最终金属丝发生电爆炸。电爆炸使金属蒸气及粒子高速运动,并产生冲击波。高速运动的金属蒸气及粒子与周围介质碰撞,能量逐渐减弱并迅速冷却,最终形成超细金属粉末[14]。根据上述电爆炸技术的原理,可以归纳出影响电爆炸法制备超细粉末的主要影响因素[14,15]: ①材料参数,如丝材种类、丝材直径、长度等;②电路参数,如电压、电容器的电容、感应系数等;③环境参数,如介质种类、压力、温度等。

近等原子比TiNi形状记忆合金具有较高的电阻率,其中马氏体相的数值约为80Ω , 母 相 的 电 阻 率 约 为 100^12 . c mtl6],这意味着可以利用电流较快地加热 TiNi合金丝。因此,电爆炸法是适宜于制备超细晶TiNi合金粉体的有效手段之一。 F u 等 首 次 在 2 M P a 的氩气环境下,采用电爆炸法制备了平均晶粒尺寸约为50nm 的 Ti49.6Ni5(M合金粉末[6]。图 2-2给出了电爆炸法制备的超细晶粉的透射电子显微像 。图 2-3给出了超细晶粉的粒径分布。很遗憾的是,他们并未给出更加详细的工艺参数。

图 2 - 3 电爆炸法制备的TiNi合金粉末的粒径分布直方图