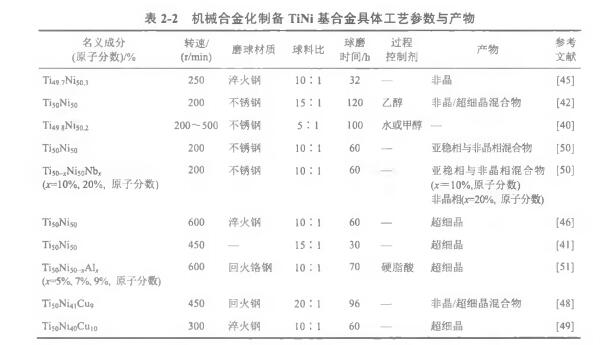

在 TiNi基合金的研宄领域,早 在 1985年 Schwarz等 就 利 用 机 械 合 金 化 法制备了系列成分的TiNi非晶合金。他们并未将非晶合金进行晶化处理和研宄合金的马氏体相变行为。1997年,N a m 等[44]研宄了机械合金化TiNi与 TiNiCu合金的相变行为,发 现 C u 的加入抑制了 TiNi合金的非晶化。截至目前,机械合金化已经被广泛用于制备 TiNi[4(M3’4547]、TiNiCu[44’48’49]、TiNiNb[50], TiNiAf51]和 TiNiAg[52] 等合金。现有的文献报道中机械合金化法制备TiNi基合金的设备大部分使用行星式球磨机,球磨温度为室温,保护气氛为高纯氩气。表 2-2总结了机械合金化法制备 TiNi基合金的其他具体工艺参数与产物。

正如前文所述,球磨时间是决定最终产物的最重要参数。图 2-9给出了不同球磨时间的粉末的X 射线衍射谱[45]。机械合金化的具体工艺参数见表2-2。当球磨时 间 不 超 过 8 h 时,由于晶粒尺寸减小和引入晶格畸变,衍射峰宽化,同时强度降低。当球磨时间不超过4 h时,Ti粉的晶格畸变增加;之后随球磨时间增加到8h,而逐渐减小到一稳定值,0.6%。当 球 磨 时 间 超 过 16h,衍射谱上几乎观察不到与Ti 对应的峰,因此不能准确计算晶格畸变。当 球 磨 时 间 不 超 过 16h时,N i粉的晶格畸变随球磨时间延长而线性增加到1.2%。晶格畸变的变化对应着晶格常数的变化,而这种变化主要是由于T i原 子 进 入 a-Ni的晶格中形成固溶体所引起的。继续球磨,形成此条件下热力学上更加稳定的非晶相。机械合金化中,非晶相的形成主要取决于粉末的塑性变形和元素的扩散14\ T i 原子沿位错或晶界扩散进入a-Ni的晶格中,同时塑性变形产生层错等缺陷。上述两个因素均可加速元素之间的混合[43]。

图 2-10所示为机械合金化过程中颗粒形貌随球磨时间的变化[45]。可见,当球磨时间 为 lh时,颗粒的尺寸增加,形成复合层片组织,符合延性-延性体系机械合金化的组织特征。随球磨时间增加,颗粒的细化和加工硬化占据优势地位,当球磨时间延长到 32h,颗粒尺寸减小到8um 。这与大部分研究中粉末的形貌演化规律类似。

图 2-ll(a)~(c)给 出 了 不 同 球 磨 时 间 后 T i N i合金粉末的透射电子显微像142],具体的工艺参数如表2-2所 示 。随球磨时间延长,粉末颗粒的尺寸减小。图 2-ll(d) 所 示 为 与 图 2-11(c)对应的电子衍射谱。可见,衍射谱表现出对应于晶体相与非晶相的混合特征,表 明 TiNi合金粉末中形成了纳米晶。

Terayama等将 Ti粉 和 N i粉 在 转 速 为 500r/min的球磨机中球磨100h,然后比较了水和甲醇作为过程控制剂对粉末的形状和尺寸的影响。结果表明,水作为过程控制剂时,粉末形状近似为球形,而以甲醇替代后,粉末为不规则形状。前者的尺寸约为45|orn,而后者的尺寸约为60um。

TiNi基记忆合金的马氏体相变对合金成分非常敏感。当 N i 含 量 超 过 50% (原子分数)时,N i含量 每 增 加 1 % (原子分数),马氏体相变温度将下降约100°C[31^TiNi 基合金的机械合金化多采用钢制球磨容器和磨球,因此球磨产物中通常会引入微量 的 F e 和 C r等元素[45’53,54]。上述微量元素的引入不仅降低TiNi基合金的马氏体相变温度,而且 会分 离R 相 变 与 B2— B19'相变。为尽可能地减少污染,可以选择适当的球磨介质,采用与球磨粉末成分相同的球磨罐和磨球或者减少球磨时间。Al-Hajry等[571釆用球磨效率更高的振动球磨机,将 球 磨时 间缩 短至 8h,获得了不含任何杂质的TiNi合金粉末。

机 械 合 金 化 制 备 TiNi基合金粉末过程中所引入的杂质元素还包括来源于过程 控 制 剂 的 C 和 0 ,411。过 量 的 C 和 0 均会恶化合金的力学性能与形状记忆效应 。图 2-12比较了水和甲醇作为过程控制剂对粉末中C 和 0 的影响 。当使用 ZK和甲醇作为过程控制剂时,C 含 量 分 别 为0.76%和0.29%。

图 2-13给 出 了球 磨 机 转 速 对 粉 末 中 C 和 0 含 量 的 影响随 球 磨 机 转 速增加,粉 末 中 C 含量略有增大;而 0 含量则表现出不同的变化趋势,当球磨机转 速 为 200r/min或 300r/min时,粉 末 中 的 0 含量要高于高转速所得的粉末。这意味着高转速有利于粉末的形状记忆性能。同时,表 2-2也表明,高转速有利于获得超细晶的组织,同时缩短球磨时间。图 2-14所 示 为 球磨 时间 对粉末中 C 与 0 含量的影响[4°]。可见, 未添 加过程控 制 剂 的 粉 末 中 C 和 0 含量较低 。随球磨时间增加,粉 末 中 0 含量增加,而 C 含量则表现出不同的变化情况。当使用甲醇作为过程控制剂时,C 含量随球磨时间延长而略有增大。当不使用过程控制剂时,粉 末 中 的 C 含量随球磨时间延长表现出先增加,后减小然后再次增加的变化趋势。